Comment maintenir et dépanner une machine à dessin avec fil humide?

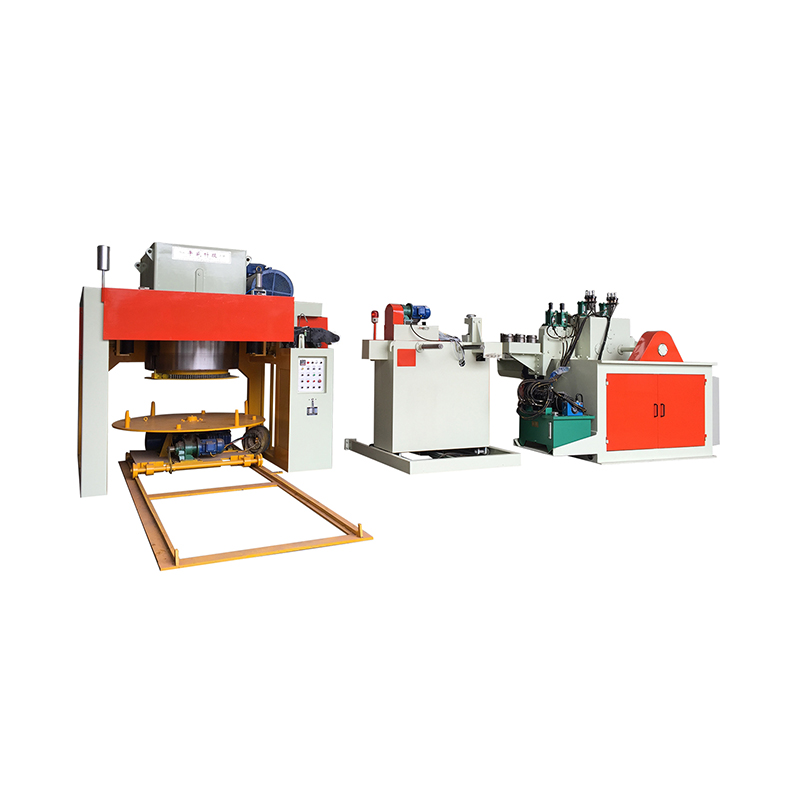

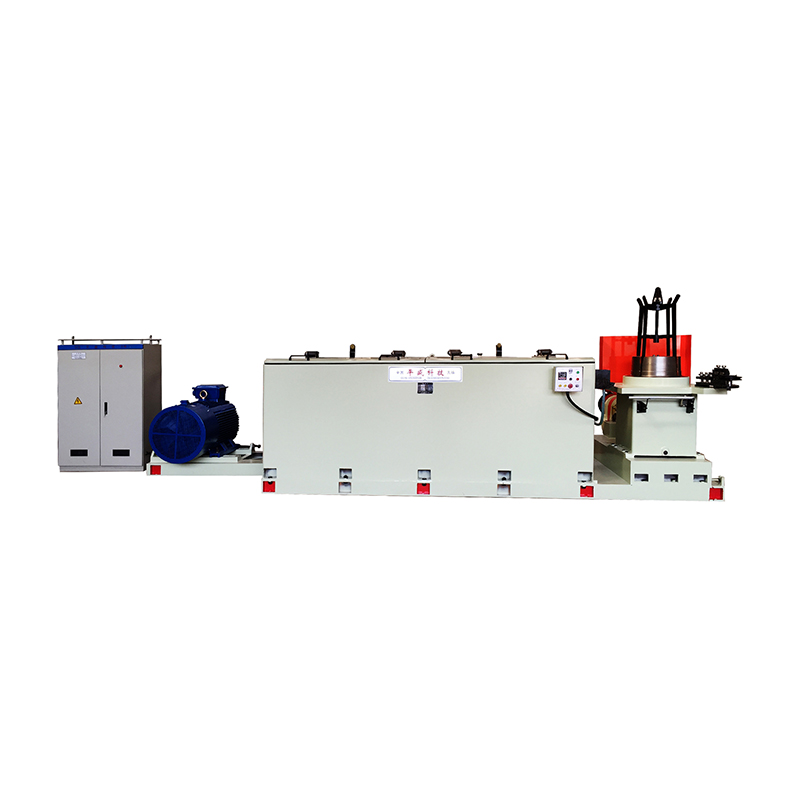

Machines à dessin avec fil humide sont des équipements essentiels utilisés dans l'industrie du transformation des métaux pour réduire le diamètre et améliorer la qualité de surface des fils métalliques grâce à des méthodes de dessin humide. Un entretien approprié et un dépannage en temps opportun sont cruciaux pour assurer une productivité élevée, une qualité de fil et une longévité de l'équipement. Cet article traite des pratiques de maintenance complètes et des conseils de dépannage pour les machines à dessin de fils humides.

1. Comprendre la machine à dessin avec fil humide

Une machine à dessin de fil humide attire le fil à travers les matrices submergées ou lubrifiées avec du liquide pour réduire les frictions et la chaleur pendant le processus de dessin. Cette méthode garantit une meilleure finition de surface et prolonge la durée de vie par rapport au dessin sec.

Les composants clés comprennent:

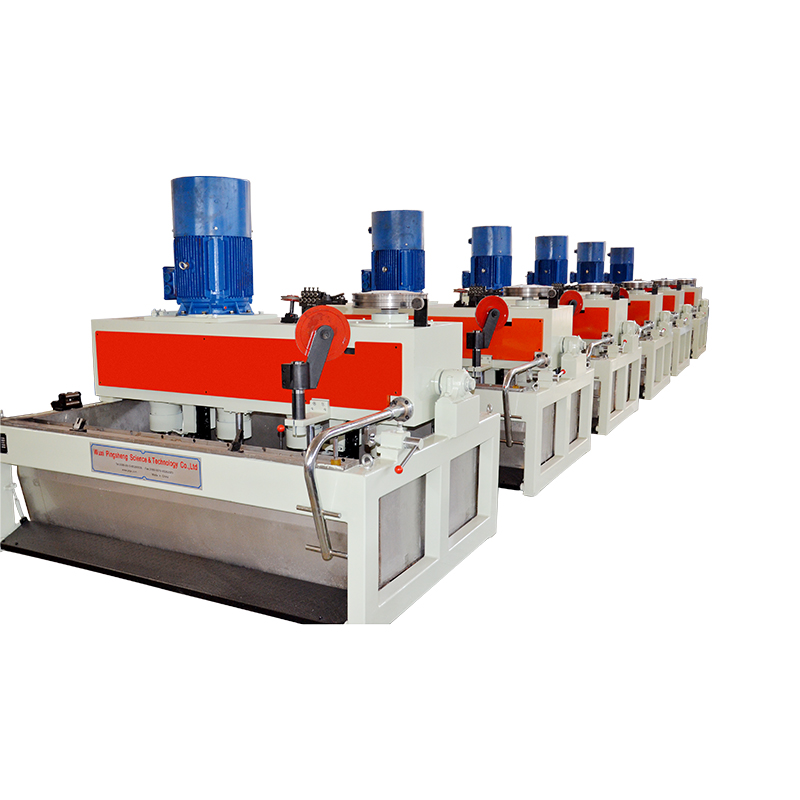

Dessin Dies

Guides de fil

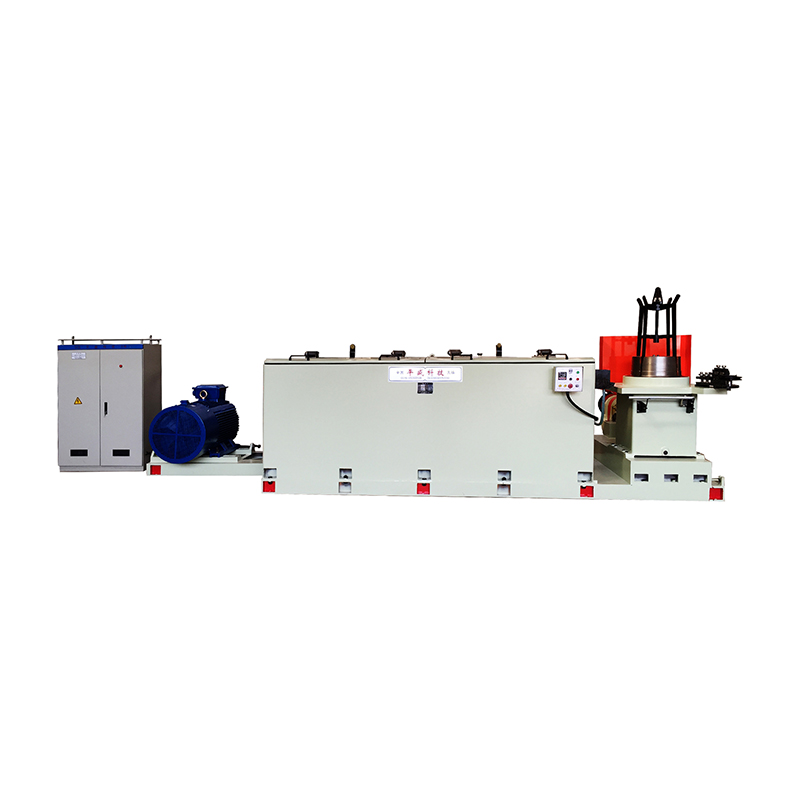

Système de lubrification (huile ou émulsion)

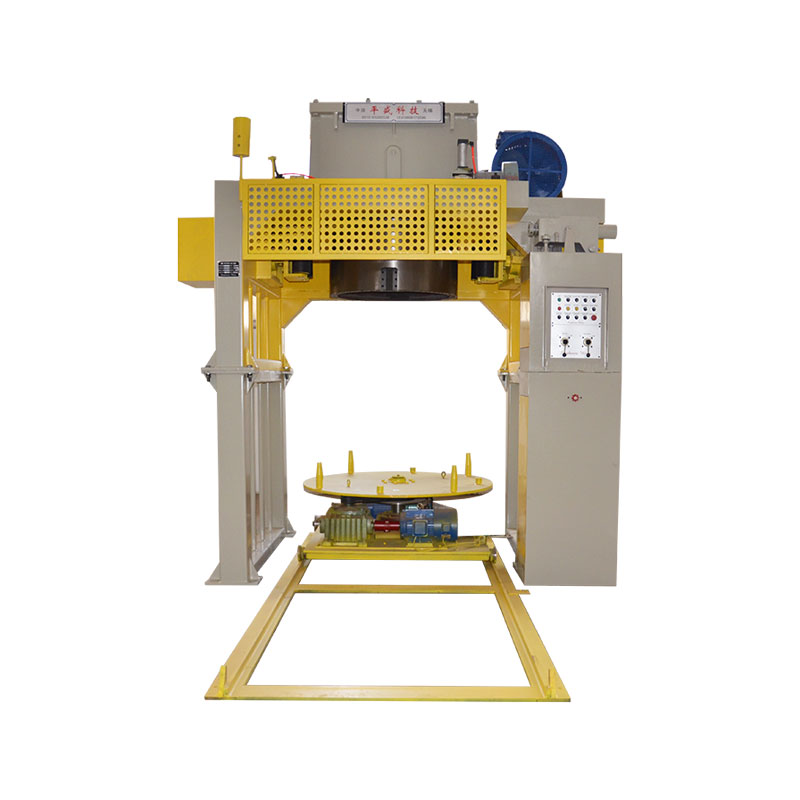

Capstans ou dessin de tambours

Circuit de refroidissement

Panneau de commande et capteurs

Le maintien de chaque composant dans un état optimal est nécessaire pour un fonctionnement stable.

2. Pratiques de maintenance de routine

A. Maintenance du système de lubrification

Vérifiez régulièrement les niveaux d'huile / d'émulsion: assurez-vous que suffisamment de lubrifiant est présent pour un dessin et un refroidissement efficaces.

Surveiller la qualité du lubrifiant: remplacer ou filtrer le lubrifiant pour éviter la contamination par les particules métalliques ou la saleté, ce qui peut provoquer des défauts de surface ou de surface du fil.

Inspectez les pompes et les filtres: Nettoyez ou remplacez les filtres et vérifiez les pompes pour un fonctionnement en douceur pour maintenir un débit de lubrification cohérent.

B. Inspection du guide de mort et de fil

Nettoyage régulier de la matrice: les résidus métalliques ou la saleté sur les matrices peuvent endommager la surface du fil; Dies propres avec des solvants appropriés.

Vérifiez l'usure: les matrices usées conduisent à un diamètre de fil incohérent et à des rayures de surface; Remplacez les matrices lorsque l'usure dépasse la tolérance.

Inspectez les guides de fil: assurez-vous que les guides sont lisses et alignés pour éviter l'abrasion du fil ou la rupture.

C. Vérification des composants mécaniques

Vérifiez les surfaces de capstan / tambour: Nettoyez pour éviter le glissement du fil et maintenir le contrôle de la tension.

Surveiller les roulements et les arbres: les roulements lubrifiés et inspecter les arbres pour l'usure ou le désalignement.

Inspectez les rouleaux et les dispositifs de tension: Ajustez pour maintenir une tension métallique cohérente.

D. Maintenance du système électrique et de contrôle

Capteurs et commutateurs de test: assurez-vous une rétroaction précise pour la vitesse, la tension et les commandes de température.

Inspectez le câblage et les connexions: Empêchez les défauts électriques dus au câblage lâche ou endommagé.

Mettez à jour le logiciel / micrologiciel: Gardez le système de contrôle mis à jour pour des performances optimales et de nouvelles fonctionnalités.

3. Problèmes communs et dépannage

A. Breakage de fil

Causes:

Usure ou dommages causant des surfaces rugueuses.

Lubrification incorrecte ou flux de lubrifiant insuffisant.

Vitesse de dessin ou tension excessive.

Guides ou capstans mal alignés.

Problèmes de qualité du fil (impuretés ou fissures).

Solutions:

Remplacer ou reconditionner les matrices portées.

Vérifiez et ajustez le système de lubrification.

Réduire la vitesse de dessin ou la tension.

Guides de fil réalignes et capstans.

Utilisez des tiges métalliques de haute qualité et effectuez une inspection de qualité.

B. Mauvaise qualité de surface du fil

Causes:

Lubrifiant contaminé ou dégradé.

Dies et guides endommagés ou sales.

Chaleur excessive due à un refroidissement inadéquat.

Présence de particules étrangères.

Solutions:

Remplacer régulièrement le lubrifiant; filtrez-vous pour éliminer les impuretés.

Dies et guides propres et polonais.

Assurez-vous que le système de refroidissement fonctionne correctement.

Maintenir un environnement de production propre.

C. Échec du système de lubrification

Causes:

Dysfonctionnement ou blocage de la pompe.

Filtre Clogging.

Fuite en lignes de lubrifiant.

Type de lubrifiant incorrect ou viscosité.

Solutions:

Réparer ou remplacer les pompes défectueuses.

Nettoyez ou remplacez fréquemment les filtres.

Vérifiez toutes les connexions et joints pour les fuites.

Utiliser le lubrifiant recommandé par le fabricant.

D. Diamètre du fil incohérent

Causes:

Usure de dépérisation ou mauvaise taille de matrice.

Tension de fil variable.

Fluctuations de vitesse.

Vibration mécanique.

Solutions:

Remplacez les matrices usées.

Réglez et surveillez le système de contrôle de la tension métallique.

Stabiliser la vitesse de dessin.

Inspectez la fondation de la machine et resserrez les composants lâches.

4. meilleures pratiques de maintenance préventive

Établir un calendrier de maintenance: chèques quotidiens, hebdomadaires et mensuels pour la lubrification, l'état de la matrice, les pièces mécaniques et les systèmes de contrôle.

Opérateurs de train et personnel de maintenance: assurer la familiarité avec le fonctionnement de la machine, les procédures de maintenance et le dépannage.

Utilisez des pièces de rechange de qualité: les matrices, les lubrifiants et les composants mécaniques authentiques prolongent la durée de vie de la machine.

Enregistrer et analyser les données de la machine: suivre les paramètres de production et les défauts pour identifier les modèles et empêcher les pannes.

Gardez la machine et l'environnement propre: empêchez l'accumulation de débris de poussière et de métal.

5. Considérations de sécurité

Éteignez toujours et verrouillez les machines avant la maintenance.

Utilisez des équipements de protection personnelle (EPI) tels que les gants et la protection des yeux.

Suivez les directives de sécurité du fabricant et les manuels de maintenance.

Faire le personnel sur les procédures d'arrêt d'urgence.

Conclusion

Le maintien et le dépannage d'une machine à dessin de fils humides impliquent une compréhension complète de ses systèmes mécaniques, lubrifiants et de contrôle. La maintenance régulière telle que la surveillance de la lubrification, l'inspection de la matrice et les vérifications des systèmes électriques, combinées à un dépannage en temps opportun de problèmes tels que la rupture du fil et les défauts de surface, assure des performances optimales de la machine et de la qualité du produit. L'adoption des pratiques de maintenance préventive et la garantie de la formation des opérateurs minimiseront les temps d'arrêt et prolongeront la durée de vie de l'équipement, améliorant finalement l'efficacité de la production et la rentabilité.

FR

FR

English

English Español

Español Français

Français Português

Português عربى

عربى