Quels sont les composants clés et les principes de fonctionnement d'un système de réception de fils multi-unités ?

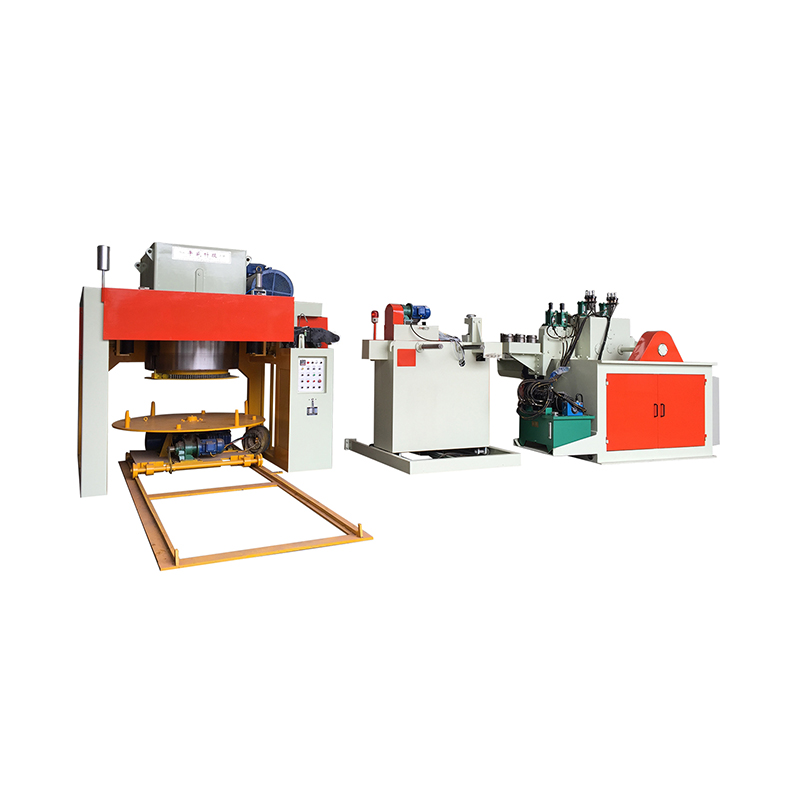

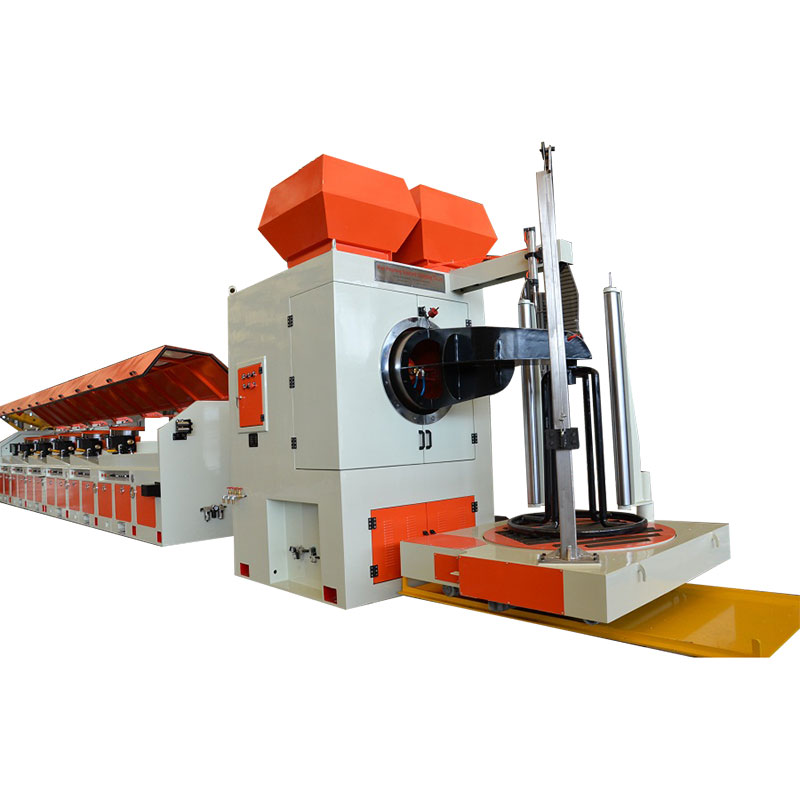

Dans l'industrie moderne de fabrication de fils et de câbles, les systèmes de réception de fils à plusieurs unités jouent un rôle crucial dans l'obtention d'une efficacité de production élevée, d'un contrôle de tension stable et d'une qualité d'enroulement précise. Ces systèmes sont conçus pour collecter et enrouler automatiquement les fils ou câbles finis sur des bobines après des processus tels que l'étirage, le recuit ou l'extrusion. Par rapport aux machines réceptrices à unité unique, les configurations à unités multiples permettent un fonctionnement continu, synchronisé et à grande vitesse, améliorant considérablement la productivité et garantissant une sortie cohérente sur plusieurs bobines.

Cet article explore en détail les composants clés et les principes de fonctionnement d'un système de réception de fil multi-unités, expliquant comment chaque pièce contribue au bon fonctionnement, à une qualité de produit supérieure et à une automatisation optimisée dans la production de fil industriel.

1. Présentation des systèmes de relevage de fils multi-unités

Un système de réception de fil multi-unités est une configuration mécanique avancée composée de plusieurs stations de réception de fil indépendantes ou semi-indépendantes disposées en parallèle. Chaque unité est capable de fonctionner simultanément ou en séquence, en fonction des exigences de la ligne de production. Ces systèmes sont largement utilisés dans le tréfilage, l'extrusion de câbles, la production de fils émaillés et le traitement de fils fins.

Leurs principales fonctions comprennent :

- Enroulement du fil fini sur des bobines ou des bobines avec un contrôle précis de la tension.

- Maintenir une synchronisation constante de la vitesse de ligne avec les processus en amont.

- Réduire les temps d'arrêt en permettant à une unité de continuer à fonctionner pendant que d'autres subissent un changement de bobine.

En intégrant plusieurs unités de réception, les fabricants obtiennent une production continue, une plus grande flexibilité et une meilleure cohérence des produits, éléments essentiels pour la fabrication de fils et de câbles à grande échelle.

2. Composants clés d'un système de réception de fil multi-unités

Chaque station de réception d'un système multi-unités comprend plusieurs composants essentiels qui fonctionnent ensemble pour effectuer un enroulement contrôlé du fil. Les principales parties comprennent :

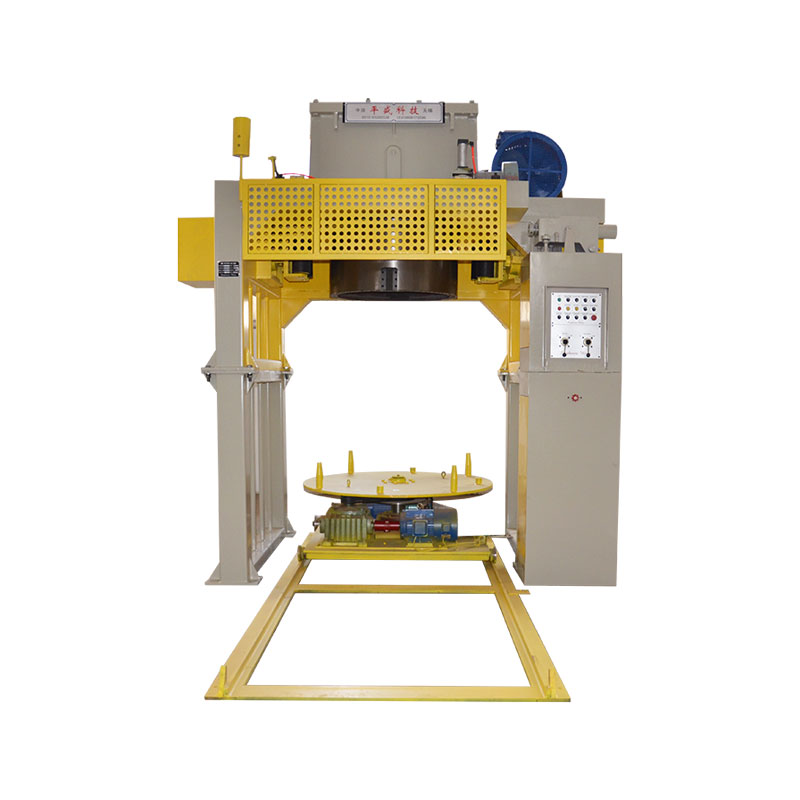

(1) Broche réceptrice ou porte-bobine

La broche ou le porte-bobine est l'élément mécanique principal qui soutient et fait tourner la bobine de fil. Il est conçu pour s'adapter à différentes tailles de bobines, généralement en acier ou en aluminium, et est alimenté par un moteur électrique ou un servomoteur.

Dans les systèmes avancés, des broches à changement rapide ou des mécanismes de serrage automatiques sont utilisés pour réduire le temps de configuration et garantir un remplacement efficace des bobines.

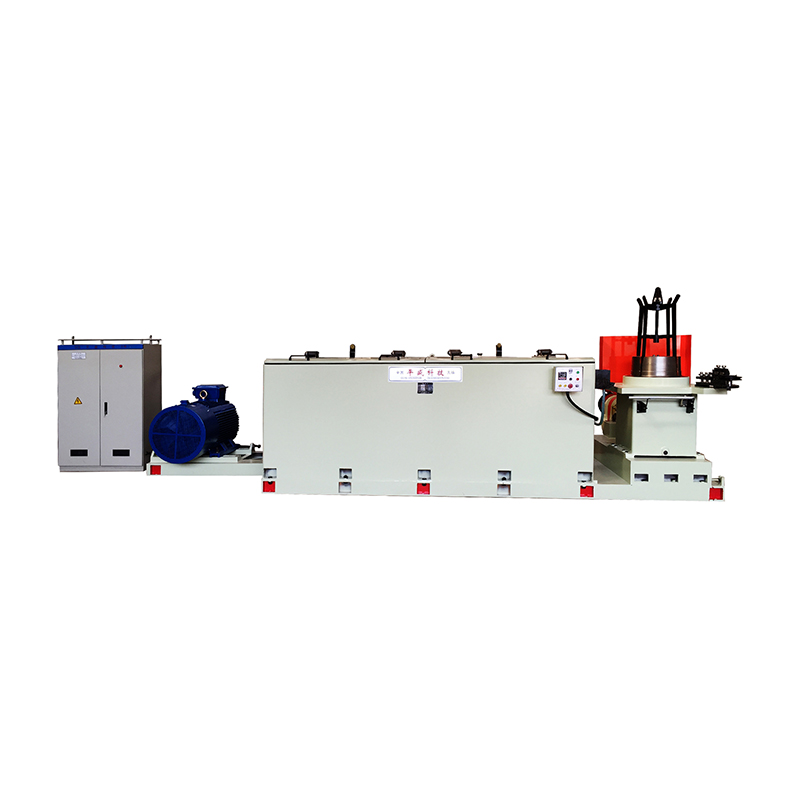

(2) Moteur d'entraînement et système de contrôle

Chaque unité comprend généralement un moteur à courant alternatif ou un servomoteur contrôlé par un variateur de fréquence (VFD) ou un servocontrôleur. Cela permet un contrôle précis de la vitesse de rotation et du couple, tout en maintenant la tension correcte du fil.

Les systèmes modernes utilisent des panneaux de commande numériques ou une automatisation basée sur PLC pour synchroniser la vitesse de toutes les unités d'enroulement avec la ligne de production principale, garantissant ainsi un bobinage cohérent même à des vitesses de ligne variables.

(3) Dispositif de contrôle de tension

Le contrôle de la tension est essentiel pour produire des fils et des câbles de qualité uniforme. Le système de contrôle de tension peut être mécanique, pneumatique ou électronique, selon la conception de la machine.

Les systèmes de contrôle électronique de la tension utilisent des cellules de pesée, des bras danseurs ou des capteurs de rétroaction pour surveiller et ajuster en permanence le couple du moteur, maintenant ainsi la tension du fil dans des limites précises. Cela garantit que le fil ne s'étire ni ne se détend pendant la tension.

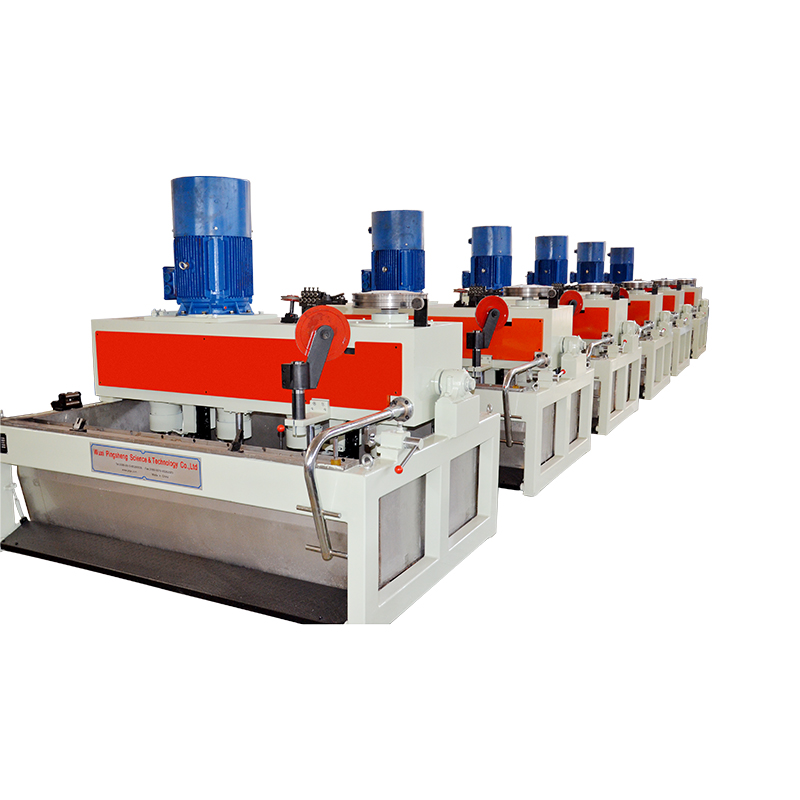

(4) Unité de déplacement (mécanisme de déplacement)

L'unité de traversée garantit que le fil est réparti uniformément sur toute la largeur de la bobine, formant une bobine uniforme et stable. Ce mécanisme déplace le guide-fil d'avant en arrière en synchronisation avec la rotation de la bobine.

Le mouvement transversal peut être entraîné par came, servocommandé ou actionné par vis à billes en fonction de la précision souhaitée et de la vitesse de ligne. Une bonne coordination des traverses empêche le chevauchement des fils, l'emmêlement ou une densité d'enroulement inégale.

(5) Système de guidage et d'alignement des fils

UNvant d'atteindre la bobine, le fil passe à travers des rouleaux de guidage, des poulies ou des œillets en céramique qui alignent et stabilisent sa position. Ces guides minimisent les vibrations et garantissent que le fil pénètre dans la bobine selon le bon angle.

Certaines machines haut de gamme disposent de systèmes de correction automatique de l'alignement, qui détectent les écarts et ajustent la trajectoire de guidage en temps réel.

(6) Armoire de commande et interface homme-machine (IHM)

L’armoire de commande abrite les composants électriques, l’API et les entraînements moteurs, gérant le fonctionnement global du système. L'interface à écran tactile HMI permet aux opérateurs de surveiller des paramètres clés tels que la vitesse de ligne, la tension, le diamètre de la bobine et la charge du moteur.

Les systèmes modernes offrent également l'enregistrement des données, la surveillance à distance et le diagnostic des pannes pour améliorer la fiabilité et l'efficacité de la production.

(7) Dispositifs de sécurité et de protection

Pour garantir un fonctionnement sûr, les systèmes d'enroulement multi-unités comprennent des boutons d'arrêt d'urgence, une protection contre les surcharges, des protections de sécurité et des interrupteurs de fin de course qui détectent la position de la bobine ou la rupture du fil. Ces mesures de sécurité protègent à la fois les opérateurs et les équipements lors d'un fonctionnement à grande vitesse.

3. Principes de fonctionnement d'un système de réception de fils multi-unités

Le principe de fonctionnement d'un système d'enroulement multi-unités implique un contrôle synchronisé de plusieurs bobines d'enroulement de fil simultanément tout en maintenant une tension et une vitesse linéaire stables. Le processus suit généralement ces étapes :

Étape 1 : Entrée du fil et stabilisation de la tension

Après avoir traversé le processus d'étirage ou d'extrusion, le fil entre dans l'unité d'enroulement via la section de contrôle de tension. Des capteurs ou des bras danseurs détectent la tension du fil et envoient des signaux de retour au contrôleur du moteur, garantissant ainsi que le fil reste stable avant le début du bobinage.

Étape 2 : Rotation des bobines et synchronisation de la vitesse

Le moteur de chaque bobine commence à tourner, tirant le fil sur la bobine à une vitesse contrôlée. La vitesse de rotation s’ajuste automatiquement en fonction du diamètre croissant de la bobine pour maintenir une vitesse d’enroulement linéaire constante. Le système utilise des boucles de rétroaction entre le contrôleur de ligne principale et chaque moteur de relevage pour assurer la synchronisation entre toutes les unités.

Étape 3 : Mouvement traversant pour un enroulement en couches

Lorsque la bobine tourne, le mécanisme transversal déplace le guide-fil horizontalement pour répartir le fil uniformément sur la largeur de la bobine. La course transversale, la vitesse et le timing d'inversion sont précisément adaptés au diamètre de la bobine et à l'épaisseur du fil pour obtenir une stratification uniforme.

Étape 4 : Contrôle du diamètre et de la longueur

Le système surveille en permanence le diamètre de la bobine et la longueur enroulée à l'aide d'encodeurs ou de capteurs. Lorsque la taille ou la longueur de bobine souhaitée est atteinte, le système ralentit automatiquement et arrête le moteur, prêt pour le changement de bobine.

Étape 5 : Changement de bobine automatique ou manuel

Dans les systèmes de production continue, lorsqu'une bobine est pleine, une autre unité commence immédiatement à enrouler sans arrêter toute la ligne. Certains systèmes disposent même d'un échange automatique de bobines, minimisant ainsi les temps d'arrêt et maximisant la productivité.

4. Avantages des systèmes de relevage de fils multi-unités

L'intégration de plusieurs stations de réception offre plusieurs avantages opérationnels :

- Fonctionnement continu : permet les changements de bobines sans interrompre la production.

- Efficacité supérieure : plusieurs unités fonctionnant en parallèle augmentent considérablement le rendement.

- Qualité améliorée : un contrôle précis de la tension et de la traversée garantit une qualité de fil constante.

- Compatible avec l'automatisation : compatible avec les protocoles de contrôle PLC et de communication industrielle.

- Temps d'arrêt réduits : la maintenance facile et le remplacement des bobines améliorent la disponibilité de la production.

Ces avantages rendent les systèmes multi-unités idéaux pour la production en série de fils, câbles et conducteurs dans des secteurs tels que la fabrication électrique, les télécommunications et le câblage automobile.

5. Tendances technologiques dans les systèmes de réception multi-unités modernes

À mesure que la production de fil devient de plus en plus automatisée, les systèmes de réception multi-unités évoluent avec des technologies avancées :

- Systèmes servomoteurs pour un contrôle précis de la vitesse et de la tension.

- Intégration intelligente d'API et d'IoT pour une surveillance en temps réel et une maintenance prédictive.

- Chargement et déchargement automatiques des bobines pour minimiser la manipulation manuelle.

- Conceptions économes en énergie utilisant des entraînements régénératifs et un contrôle de puissance optimisé.

- Configurations modulaires compactes pour une intégration en ligne plus facile et une installation peu encombrante.

Ces innovations améliorent la productivité, la fiabilité et l’adaptabilité aux environnements de fabrication modernes.

Conclusion

A passe-fils multi-unités Le système est un composant essentiel des lignes de production modernes de fils et de câbles, combinant précision mécanique, contrôle électronique et technologie d'automatisation. Chacun de ses composants principaux, du moteur d'entraînement et du contrôleur de tension à l'unité de déplacement et à l'IHM, joue un rôle essentiel pour garantir un enroulement de fil fluide, précis et continu.

En comprenant les composants clés et les principes de fonctionnement, les fabricants peuvent optimiser les performances du système, minimiser les temps d'arrêt et obtenir une qualité de produit constante. À mesure que l'automatisation et le contrôle numérique continuent de progresser, les systèmes de réception de fils multi-unités resteront au cœur des opérations de fabrication de fils efficaces, rapides et intelligentes.

FR

FR

English

English Español

Español Français

Français Português

Português عربى

عربى